Keemiatootmisprotsessis mõjutab rõhk mitte ainult tootmisprotsessi tasakaalu ja reaktsioonikiirust, vaid ka süsteemi materjalibilansi olulisi parameetreid. Tööstuslikus tootmisprotsessis vajavad mõned protsessid atmosfäärirõhust palju kõrgemat rõhku, näiteks kõrgsurve polüetüleen. Polümerisatsioon toimub kõrgel rõhul 150 MPA ja mõned peavad toimuma atmosfäärirõhust palju madalamal negatiivsel rõhul, näiteks vaakumdestillatsioon naftatöötlemistehastes. PTA keemiatehase kõrgsurve auru rõhk on 8,0 MPA ja hapniku etteande rõhk on umbes 9,0 MPAG. Rõhu mõõtmine on nii ulatuslik, et operaator peaks rangelt järgima erinevate rõhumõõtevahendite kasutamise eeskirju, tugevdama igapäevast hooldust ja vältima igasugust hooletust või hoolimatust. Kõik see võib põhjustada suuri kahjustusi ja kadusid ning jätma saavutamata kõrge kvaliteedi, suure saagikuse, väikese tarbimise ja ohutu tootmise eesmärgid.

Esimene osa rõhu mõõtmise põhikontseptsioonist

- Stressi definitsioon

Tööstuslikus tootmises viitab rõhk jõule, mis toimib ühtlaselt ja vertikaalselt ühikulisele pinnale ning mille suuruse määrab jõudu kandev pind ja vertikaalse jõu suurus. Matemaatiliselt väljendatakse seda järgmiselt:

P=F/S, kus P on rõhk, F on vertikaalne jõud ja S on jõu pindala

- Rõhuühik

Inseneritehnoloogias kasutab minu riik rahvusvahelist mõõtühikute süsteemi (SI). Rõhu arvutamise ühik on Pa (Pa), kus 1 Pa on rõhk, mis tekib 1 njuutoni (N) suuruse vertikaalse ja ühtlase jõu mõjul 1 ruutmeetri (M2) suurusele pinnale ning mida väljendatakse ühikutes N/m2 (njuuton/ruutmeeter). Lisaks Pa-le võivad rõhuühikud olla ka kilopaskalid ja megapaskalid. Nende vaheline teisendussuhe on: 1MPA=103KPA=106PA

Tänu paljude aastate pikkusele harjumusele kasutatakse inseneriteaduses atmosfäärirõhku endiselt. Vastastikuse teisendamise hõlbustamiseks on punktis 2-1 loetletud mitmete tavaliselt kasutatavate rõhumõõtühikute vahelised teisendussuhted.

| Rõhuühik | Inseneri atmosfäär Kg/cm2 | mmHg | mmH2O | sularahaautomaat | Pa | baar | 1b/in2 |

| Kgf/cm2 | 1 | 0,73 × 103 | 104 | 0,9678 | 0,99 × 105 | 0,99 × 105 | 14.22 |

| MmHg | 1,36 × 10⁻³ | 1 | 13.6 | 1,32 × 10² | 1,33 × 10² | 1,33 × 10⁻³ | 1,93 × 10⁻² |

| MmH2O | 10-4 | 0,74 × 10⁻² | 1 | 0,96 × 10⁻⁴ | 0,98 × 10 | 0,93 × 10⁻⁴ | 1,42 × 10⁻³ |

| Sularahaautomaat | 1.03 | 760 | 1,03 × 10⁻⁷ | 1 | 1,01 × 105 | 1.01 | 14.69 |

| Pa | 1,02 × 10⁻⁻¹ | 0,75 × 10⁻² | 1,02 × 10⁻² | 0,98 × 10⁻¹ | 1 | 1×10-5 | 1,45 × 10⁻⁴ |

| Baar | 1.019 | 0,75 | 1,02 × 10⁻⁷ | 0,98 | 1×105 | 1 | 14.50 |

| Nael/tolli 2 | 0,70 × 10⁻² | 51.72 | 0,70 × 103 | 0,68 × 10⁻² | 0,68 × 104 | 0,68 × 10⁻² | 1 |

- Stressi väljendamise viisid

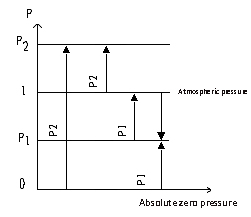

Rõhku saab väljendada kolmel viisil: absoluutrõhk, manomeetrirõhk, negatiivne rõhk või vaakum.

Absoluutse vaakumi all olevat rõhku nimetatakse absoluutseks nullrõhuks ja absoluutse nullrõhu alusel väljendatud rõhku nimetatakse absoluutseks rõhuks.

Manomeetrirõhk on rõhk, mis on väljendatud atmosfäärirõhu põhjal, seega on see absoluutrõhust täpselt ühe atmosfääri (0,01 Mp) kaugusel.

See tähendab: P tabel = P absoluutselt - P suur (2-2)

Negatiivset rõhku nimetatakse sageli vaakumiks.

Valemist (2-2) on näha, et negatiivne rõhk on manomeetriline rõhk, kui absoluutrõhk on madalam atmosfäärirõhust.

Absoluutrõhu, manomeetrirõhu, negatiivse rõhu või vaakumi vaheline seos on näidatud alloleval joonisel:

Enamik tööstuses kasutatavatest rõhunäidikute väärtustest on manomeetrirõhk, st manomeetri näidiku väärtus on absoluutrõhu ja atmosfäärirõhu vahe, seega on absoluutrõhk manomeetrirõhu ja atmosfäärirõhu summa.

2. jagu Rõhumõõtevahendite liigitamine

Keemiatööstuses mõõdetav rõhuvahemik on väga lai ja igal rõhuvahemikul on oma eripärad erinevates protsessitingimustes. See nõuab erinevate tootmisnõuete täitmiseks erineva konstruktsiooni ja tööpõhimõtetega rõhumõõteseadmete kasutamist. Erinevad nõuded.

Erinevate teisenduspõhimõtete kohaselt saab rõhumõõtevahendid jagada ligikaudu nelja kategooriasse: vedelkolonni manomeetrid; elastsed manomeetrid; elektrilised manomeetrid; kolbmanomeetrid.

- Vedelikukolonni manomeeter

Vedelikukolonni manomeetri tööpõhimõte põhineb hüdrostaatika põhimõttel. Selle põhimõtte kohaselt valmistatud rõhumõõturil on lihtne konstruktsioon, see on mugav kasutada, sellel on suhteliselt kõrge mõõtmistäpsus, see on odav ja suudab mõõta väikest rõhku, mistõttu seda kasutatakse laialdaselt tootmises.

Vedelkolonni manomeetrid saab vastavalt nende erinevale konstruktsioonile jagada U-toru manomeetriteks, ühetoru manomeetriteks ja kaldtoru manomeetriteks.

- Elastne manomeeter

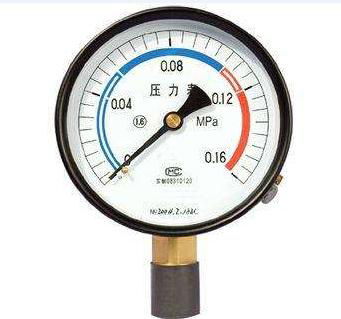

Elastset manomeetrit kasutatakse laialdaselt keemiatööstuses, kuna sellel on järgmised eelised: lihtne konstruktsioon, vastupidavus ja töökindlus, lai mõõteulatus, kasutusmugavus ja lugemine, madal hind ning piisav täpsus. Saatmis- ja kaugjuhiste andmine, automaatne salvestamine on lihtne.

Elastne manomeeter valmistatakse mitmesuguste elastsete elementide abil, mille kuju on erinev, et tekitada mõõdetava rõhu all elastne deformatsioon. Elastsuspiiri piires on elastse elemendi väljundnihe lineaarses seoses mõõdetava rõhuga. Seega on selle skaala ühtlane, elastsed komponendid on erinevad ja rõhu mõõtmise vahemik on samuti erinev, näiteks lainepapist diafragma ja lõõtsa komponendid, mida tavaliselt kasutatakse madalrõhu ja madalrõhu mõõtmise korral. Ühe vedruga toru (lühendatult vedrutoru) ja mitme vedruga toru kasutatakse kõrge, keskmise rõhu või vaakumi mõõtmiseks. Nende hulgas on ühe vedruga torul suhteliselt lai rõhu mõõtmise vahemik, mistõttu seda kasutatakse kõige laialdasemalt keemiatööstuses.

- Rõhuandurid

Praegu kasutatakse keemiatehastes laialdaselt elektrilisi ja pneumaatilisi rõhuandureid. Need on instrumendid, mis mõõdavad pidevalt mõõdetud rõhku ja teisendavad selle standardsignaalideks (õhurõhk ja voolutugevus). Neid saab edastada pikkade vahemaade taha ning rõhku saab näidata, registreerida või reguleerida keskjuhtimisruumis. Erinevate mõõtevahemike järgi saab neid jagada madalrõhu-, keskrõhu-, kõrgrõhu- ja absoluutrõhuanduriteks.

3. jagu Sissejuhatus keemiatehaste rõhuinstrumentidesse

Keemiatehastes kasutatakse manomeetritena üldiselt Bourdoni toru manomeetreid. Töövajadustest ja materjalinõuetest lähtuvalt kasutatakse aga ka diafragma-, lainepapi- ja spiraalmanomeetreid.

Kohapealse manomeetri nimiläbimõõt on 100 mm ja materjal on roostevaba teras. See sobib igasugusteks ilmastikutingimusteks. Manomeeter on 1/2HNPT positiivse koonusühendusega, turvaklaasi ja ventilatsioonimembraaniga, kohapealse näidu ja juhtimisega pneumaatiline. Selle täpsus on ±0,5% täisskaalast.

Elektrilist rõhuandurit kasutatakse signaali kaugedastuseks. Seda iseloomustab suur täpsus, hea jõudlus ja kõrge töökindlus. Selle täpsus on ±0,25% täisskaalast.

Häire- või blokeerimissüsteem kasutab rõhulülitit.

4. jagu Manomeetrite paigaldamine, kasutamine ja hooldus

Rõhu mõõtmise täpsus ei ole seotud ainult manomeetri enda täpsusega, vaid ka sellega, kas see on paigaldatud mõistlikult, kas see on õige või mitte ning kuidas seda kasutatakse ja hooldatakse.

- Manomeetri paigaldamine

Manomeetri paigaldamisel tuleks pöörata tähelepanu sellele, kas valitud rõhumeetod ja asukoht on sobivad, millel on otsene mõju selle kasutuseale, mõõtmistäpsusele ja juhtimise kvaliteedile.

Rõhumõõtepunktidele esitatavate nõuete kohaselt tuleb lisaks tootmisseadme rõhumõõtmise koha õigele valimisele paigaldamise ajal hoida tootmisseadmesse sisestatud rõhutoru sisemine otspind tootmisseadme ühenduspunkti siseseinaga samal tasapinnal. Staatilise rõhu õigeks mõõtmiseks ei tohiks olla eendeid ega ebatasasusi.

Paigalduskoht on kergesti jälgitav ning püüdke vältida vibratsiooni ja kõrge temperatuuri mõju.

Aururõhu mõõtmisel tuleks paigaldada kondensaaditoru, et vältida otsest kokkupuudet kõrge temperatuuriga auru ja komponentide vahel, ning samal ajal tuleks toru isoleerida. Söövitavate ainete puhul tuleks paigaldada neutraalse keskkonnaga täidetud isolatsioonipaagid. Lühidalt öeldes tuleks vastavalt mõõdetava keskkonna erinevatele omadustele (kõrge temperatuur, madal temperatuur, korrosioon, mustus, kristalliseerumine, sadestumine, viskoossus jne) rakendada vastavaid korrosiooni-, külmumis- ja blokeerimisvastaseid meetmeid. Samuti tuleks rõhu võtmise ava ja manomeetri vahele paigaldada sulgeventiil, et manomeetri remondi korral tuleks rõhu võtmise ava lähedale paigaldada sulgeventiil.

Kohapealse kontrollimise ja impulsstoru sagedase loputamise korral võib sulgeventiil olla kolmekäiguline lüliti.

Rõhujuhtev kateeter ei tohiks olla liiga pikk, et vähendada rõhunäidu aeglust.

- Manomeetri kasutamine ja hooldus

Keemiatööstuses mõjutavad manomeetreid sageli mõõdetav keskkond, näiteks korrosioon, tahkumine, kristalliseerumine, viskoossus, tolm, kõrge rõhk, kõrge temperatuur ja järsud kõikumised, mis sageli põhjustavad manomeetri mitmesuguseid rikkeid. Instrumendi normaalse töö tagamiseks, rikete esinemissageduse vähendamiseks ja kasutusea pikendamiseks on vaja enne tootmise alustamist teha head hooldust ja regulaarset kontrolli.

1. Hooldus ja kontroll enne tootmise alustamist:

Enne tootmise alustamist tehakse tavaliselt protsessiseadmete, torustike jms rõhukatseid. Katserõhk on tavaliselt umbes 1,5 korda suurem töörõhust. Protsessi rõhukatse ajal peaks instrumendiga ühendatud ventiil olema suletud. Avage rõhuvõtuseadme ventiil ja kontrollige, kas ühenduskohtades ja keevitustes on lekkeid. Kui lekkeid leitakse, tuleks need õigeaegselt kõrvaldada.

Pärast rõhukatse lõpetamist kontrollige enne tootmise alustamist, kas paigaldatud manomeetri spetsifikatsioonid ja mudel vastavad protsessis nõutavale mõõdetava keskkonna rõhule; kas kalibreeritud manomeetril on sertifikaat ja kui esineb vigu, tuleks need õigeaegselt parandada. Vedeliku manomeetrit tuleb täita töövedelikuga ja nullpunkt tuleb korrigeerida. Eraldusseadmega varustatud manomeeter peab lisama isoleerivat vedelikku.

2. Manomeetri hooldus ja kontroll sõidu ajal:

Tootmise käivitamisel tuleb pulseeriva keskkonna rõhu mõõtmisel ventiili aeglaselt avada ja töötingimusi jälgida, et vältida manomeetri kahjustumist hetkelise löögi ja ülerõhu tõttu.

Auru või kuuma vee mõõtmiseks kasutatavate manomeetrite puhul tuleks enne manomeetri klapi avamist kondensaator täita külma veega. Kui instrumendis või torustikus lekib leke, tuleks rõhumõõturi klapp õigeaegselt sulgeda ja seejärel leke kõrvaldada.

3. Manomeetri igapäevane hooldus:

Töötavat mõõteriista tuleks regulaarselt iga päev kontrollida, et hoida arvesti puhtana ja kontrollida arvesti terviklikkust. Kui probleem leitakse, tuleks see õigeaegselt kõrvaldada.

Postituse aeg: 15. detsember 2021